Rozsdamentes acél kémény – A jelen és a jövő kéménye

A hagyományos téglakémények szerkezeti kialakításuk miatt kevéssé rugalmasak. Az épületbe történő beépítés után a csatlakozási pontok már nem módosíthatók, így új kandalló vagy más fűtőberendezés csatlakoztatása csak korlátozott lehetőségeket kínál. Ezzel szemben a rozsdamentes acél kémény kiváló megoldást nyújt, hiszen rugalmas és utólag is könnyen telepíthető égéstermék-elvezető rendszerként alkalmazható.

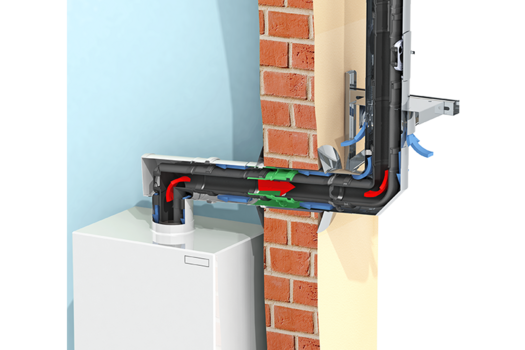

A Jeremias duplafalú rozsdamentes acél kéménye különösen kiemelkedő. A belső füstgázcső és a külső köpeny között elhelyezett hőszigetelés megakadályozza, hogy az égéstermék túlzottan lehűljön – különösen külső kéményként történő alkalmazás esetén –, így biztosítva a megfelelő huzathatást. A legmagasabb minőségű alapanyagokból, korszerű gyártástechnológiával készülnek ezek a kéményrendszerek, mint például a DW-ECO 2.0, DW-FU és DW-VISION sorozatok, amelyek Németország legkeresettebb megoldásai közé tartoznak.

Egyfalú égéstermék-elvezető rendszer kéményfelújításhoz

Széles körben alkalmazható megoldás a régi téglakémények felújítása, amelyek az idő múlásával – kormosodás vagy más károsodás miatt – már nem használhatók biztonságosan. Ilyen esetekben egyfalú rozsdamentes acél béléscső telepíthető a meglévő kéménybe, így új, biztonságos égéstermék-elvezető rendszert kapunk, amely évekre meghosszabbítja a kémény élettartamát.

Könnyűszerkezetes kémény F90 – Beltéri használatra tervezve

A könnyűszerkezetes kémények kiváló beltéri alternatívát kínálnak. Az F90 tűzállósági osztályú kéményaknák kis súlyúak és kompakt kialakításúak, így az összeszerelés egyszerű és gyors. A Jeremias könnyűszerkezetes rendszerei megbízható, költséghatékony alternatívái a hagyományos téglából vagy kerámiából épített kéményeknek.

Különféle belső csőmegoldások és tető fölé nyúló duplafalú rozsdamentes acél elemek kombinálásával szinte minden építészeti és technikai igény kielégíthető.

Kályhacsövek, kéményfedelek, hangtompítók – Teljes körű kínálat a Jeremiastól

A fent említett égéstermék-elvezető rendszerek mellett a Jeremias széles választékban kínál kiegészítőket is. A FERRO-LUX sorozat kályhacsövei, valamint a hangcsillapító megoldások a háztartási és ipari felhasználók számára egyaránt elérhetők.

A kályhacsövek Senotherm bevonattal és gyári kiégetéssel készülnek, így első használatkor nem bocsátanak ki kellemetlen szagokat. A különböző belső átmérők széles választéka révén minden típusú tüzelőberendezéshez található megfelelő csatlakozó. A kínálat körülbelül 100-féle alkatrészt tartalmaz, így szinte bármilyen beépítési helyzet egyszerűen megoldható.

A kéményfedelek, például a jól ismert Napóleon típusú esővédő vagy a Meidinger tárcsa, kiváló minőségű rozsdamentes acélból készülnek, és hatékony védelmet nyújtanak a téglakéményfejek számára. A Jeremias vevőspecifikus igények szerint gyártja ezeket a kéményburkolatokat, így biztosítva a pontos illeszkedést és hosszú élettartamot. Minden termék korrózióálló rozsdamentes acélból készül, a megszokott prémium kivitelezéssel.

Acélkémény – Az átfogó megoldások mestere

A rozsdamentes acél kémények mellett a Jeremias több évtizedes tapasztalattal rendelkezik az acélkémények területén is. Különösen az ipari szektorban szerzett több mint 20 évnyi tapasztalat révén komplex, testre szabott megoldásokat kínálunk világszerte.

Szakértőink az első lépésektől – a tervezéstől – egészen a kivitelezésig és használatra kész szerelésig támogatják ügyfeleinket. A Jeremias minden projekthez az optimális égéstermék-elvezetési megoldást nyújtja.

Szolgáltatásaink az ipari kémények területén magukban foglalják a teljes körű projektmenedzsmentet, tervezést, gyártást, szállítást, telepítést, karbantartást és állapotfigyelést is.

A Jeremias tagja az IVS (Industrial Association of Steel Chimneys) szervezetnek, amely lehetővé teszi, hogy részt vegyünk a szabványok kialakításában és fejlesztésében. Így mindig naprakészen, sőt gyakran egy lépéssel előrébb tudunk járni.